资讯中心

新闻及活动

绿色工厂&零碳工厂创建得分必看(2)| 能碳管理中心之能耗查询

《工业企业和园区数字化能碳管理中心建设指南》指出工业企业和园区需通过数字化能碳管理中心建设运行,实现对能耗和碳排放的精准化计量、精细化管控。

在上篇推文《绿色工厂&零碳工厂创建得分必看(1)| 能碳管理中心之计量器具》 中,我们已经介绍了如何利用计量器具进行规范化的点位配置、高效化的数据采集,构建可信数据底座。

今天,我们将聚焦能碳管理的关键一环——能耗查询,揭秘其如何助力企业实现精细化管控。

由擎工互联自主研发的能碳管理平台可解决企业基础能耗数据的自动采集和智能查询,平台聚焦“能耗查询”具备四大功能,助力企业深度挖掘数据价值。

四大功能

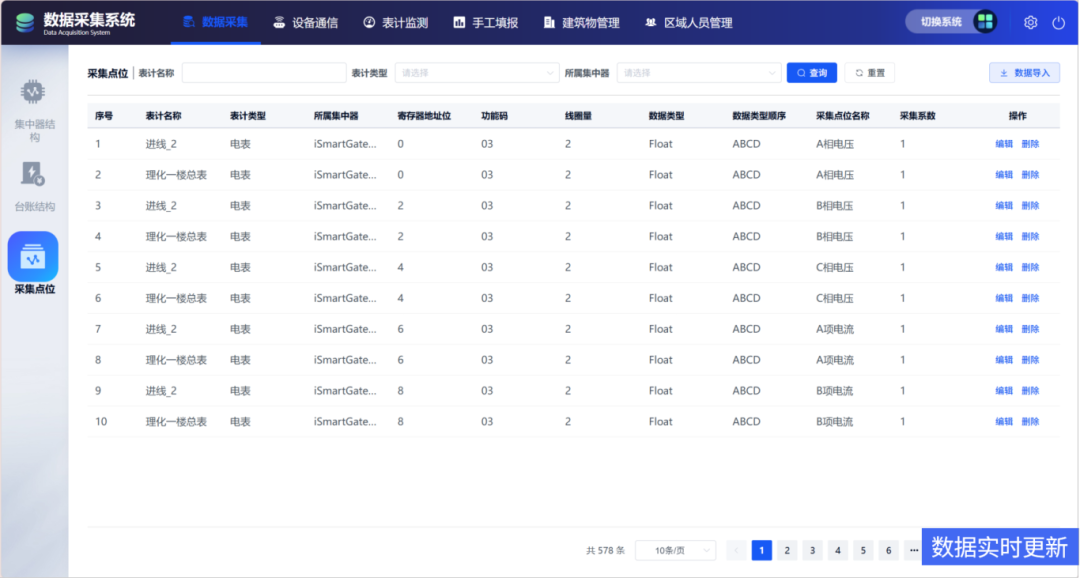

数据秒级采集:对电、气、热、水等能耗实时采集,覆盖厂区、车间、设备三级用能单元,系统的数据采集速度达秒级,并支持2000个表计采集并发。

高效数据支撑体系:系统具备超大规模接入能力,可容纳100万个以上数据源(点)、1万台以上采集设备,数据存储周期不少于5年,满足长期追溯需求。同时,处理性能上,单系统最大监控点数达 102400点(支持扩展),实时数据与控制命令传送≤2秒,告警刷新≤3秒,采集存储间隔最小5分钟。此外,页面交互层面,100并发量下数据查询响应≤5秒、统计分析≤10秒,以高并发处理效率与低延迟特性,保障能耗数据的实时性与操作流畅性。

高数据质量:采集过程中利用边缘计算技术完成数据清洗与协议解析,并通过区块链进行原始数据与处理数据的双重存证,保障查询数据的真实性、完整性和可追溯性,为后续能耗统计分析奠定可信基础。

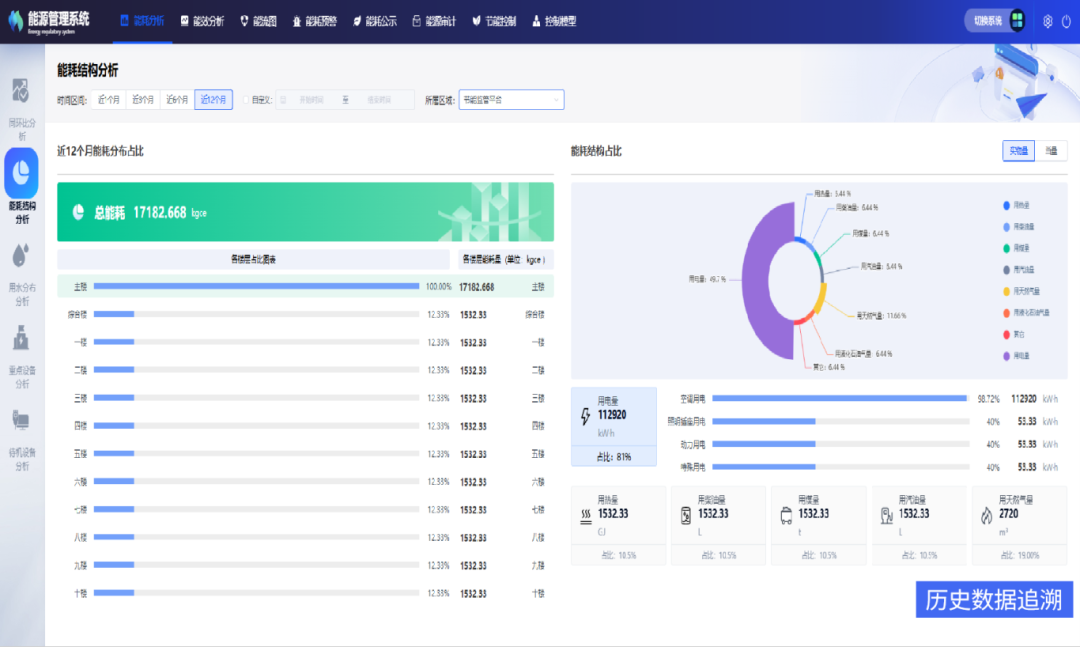

能耗统计:对系统中各种能耗的使用进行实时监测、记录和分析,以便更好地了解能耗使用情况,为企业运营和管理提供数据支持。

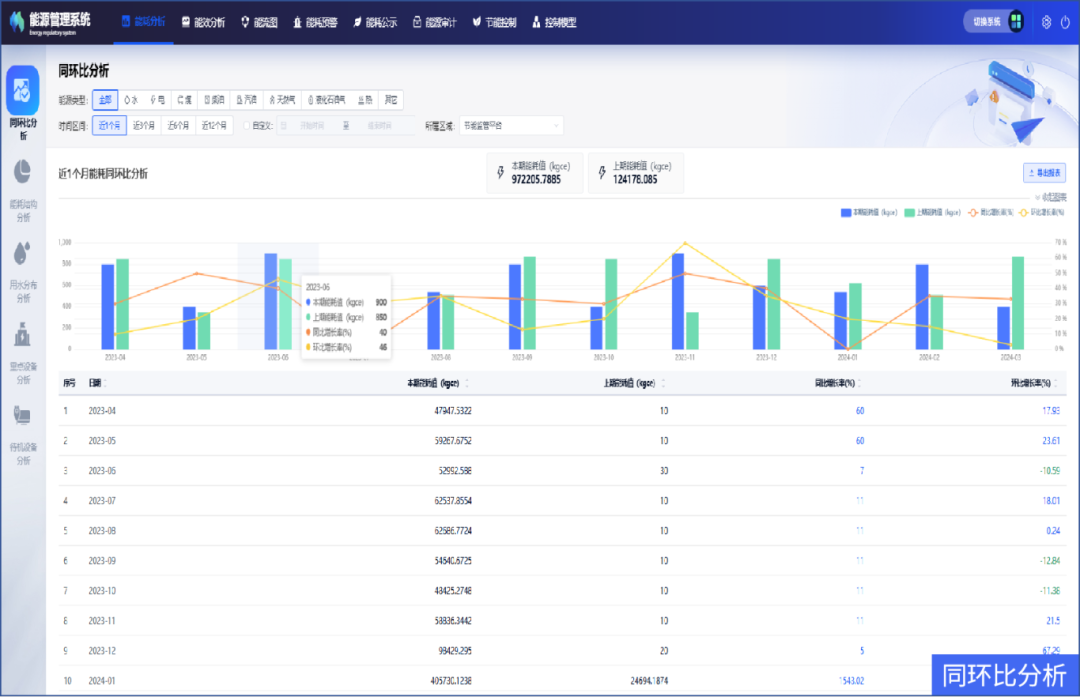

能耗分析:可按时间(分/时/日/月/年)、能源类型(电/气/热/水等)对系统中各种能耗使用、运行情况和效益等数据进行整理、呈现和分析,以便管理人员和决策者了解系统运行状况、效益情况,及时发现问题并制定相应措施;同时支持查询能耗排名功能,快速锁定能耗使用靠前的重点区域或设备,为后续工作提供清晰靶向。

全周期数据存档:支持能耗数据存储,可任意调取日、月、年等时段数据进行对比分析,一键查询直观呈现能耗趋势变化。

事故关联分析:通过数据回溯,精准追溯生产事故、设备故障与能耗波动的内在联系,辅助查询定位问题根源,优化企业管理流程。

自定义阈值设置:可灵活设定单台设备、区域或全厂的能耗阈值(如单台设备月耗电超基准值110%),用户可通过平台实时查询各层级能耗阈值设定详情与执行数据。

能耗预警:系统基于实时采集的能耗数据动态监测,自动比对阈值生成异常预警报表,用户可随时查询预警记录、追溯异常时段能耗波动曲线,并通过系统弹窗接收即时提醒,助力企业通过能耗查询快速定位“跑冒滴漏”隐患,实现“早发现、早处置”的精准管控。

客户案例

下面,通过两个实际案例,带您直观感受平台在能耗查询中的显著成效。

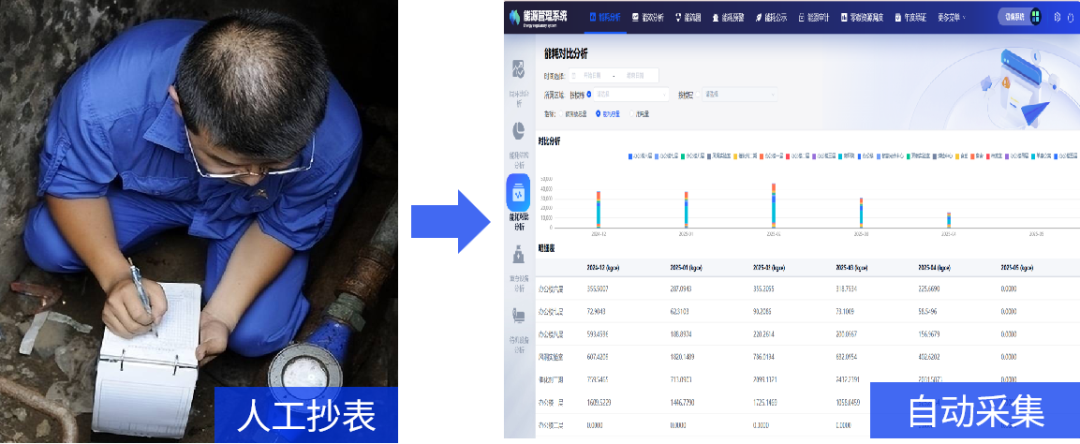

在传统能耗管理模式下,企业虽设有专人专岗负责能耗统计,但依赖手动抄表、人工填报报表的方式,具有效率较低和易出错的缺点,难以满足精细化管控需求。

而引入该平台后,通过智能仪表自动采集与系统实时汇总,告别“人工时代”,数据统计效率提升超90%,同时依托算法校验,数据准确率接近100%,为能耗快速查询分析与决策提供坚实的数据支撑。

某企业工作期间,系统通过实时查询监测,智能识别到某区域管道水量数据异常,立即触发平台报警并精准定位至管道编号及车间位置。运维人员接警后携带检测设备迅速抵达现场,快速排查确认管道破损点并更换老化管道,不仅避免了水资源持续浪费,更通过及时干预防止了因漏水导致的设备短路风险与生产线停摆。

整个过程实现了“漏水查询-智能预警-精准排查-快速降损”的全流程闭环管理,展现数据驱动下的能耗异常查询价值与处置效率。

能耗查询深度串联了工信部能碳管理中心12项关键业务功能,它是绿色工厂与零碳工厂创建的关键数据管理层,为能碳管理全流程提供“可信、可查、可追溯”的数据底盘。

擎工互联平台以此为支点,助力企业精准查询能耗数据,并为其它功能打下数据基础,满足政策要求,将绿色发展切实转化为可量化的核心竞争力。

如果你对数字化能碳管理中心建设感兴趣,欢迎随时联系我们,让我们形成合力,共同开启绿色低碳转型的建设旅途吧!